石油烃类裂解制烯烃的方法、装置及应用与流程

1.本发明涉及石油化工技术领域,具体而言,涉及一种石油烃类裂解制烯烃的方法、装置及应用。

背景技术:

2.乙烯、丙烯等低碳烯烃是一种重要的有机化工原料,在工业合成和生产中具有不可替代的地位。目前获取低碳烯烃的方式主要有蒸汽裂解和催化裂解两种,包括以石油为原料的合成路线和以天然气、合成气和低碳醇为原料的非石油合成路线两大类。以重油或原油为原料通过催化裂解直接生产低碳烯烃化工原料的技术符合目前的市场需求,是一项非常具有工业前景的技术。

3.但现有的原油直接裂解过程中,反应温度较高,生焦量较低,直接烧焦再生的催化剂温度不能满足原油裂解所需的热量需求,为了满足原油裂解需要的热量,通常需要在再生器中喷入一定量的燃料油,以补充整体工艺的热量需求。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种石油烃类裂解制烯烃的方法、装置及应用。

6.本发明是这样实现的:

7.一方面,本发明提供了一种石油烃类裂解制烯烃的方法,包括热裂解反应、焦化反应和再生反应。其中,热裂解反应包括在提升管反应器内,将石油烃与高温固体热载体在水蒸气气氛下混合发生热裂解反应,反应完成后进行第一气固分离,第一气固分离得到的高温固体热载体在水蒸气气氛下与重质油在流化床反应器中发生焦化反应,反应完成后进行第二气固分离,得到结焦固体热载体,再生反应包括去除结焦固体热载体上的焦炭,并进行第三气固分离,得到的高温固体热载体返回提升管反应器进行热裂解反应。

8.第二方面,本发明提供了一种石油烃类裂解制烯烃的装置,包括提升管反应器、流化床反应器和流化床再生器,其中提升管反应器和流化床反应器通过第一气固分离器输送斜管连接,流化床反应器和流化床再生器通过流化床待生斜管连接,流化床再生器和提升管反应器通过提升管再生斜管连接。

9.第三方面,本发明提供了一种石油烃类裂解制烯烃的方法或装置在工业制备烯烃中的应用。

10.本发明具有以下有益效果:

11.本发明提供的一种石油烃类裂解制烯烃的方法通过热裂解反应和焦化反应结合,使得待处理的原料适应性强,不仅可以直接裂解各类轻质原油和重质原油,还可以处理轻质烃类和重质烃类,较大程度地拓宽了生产低碳烯经的原料。同时,热裂解反应中提升管反应器进料的链烷烃、环烷烃和芳烃侧链几乎完全裂解,因而单程转化率高,生焦量低,提高了烯烃的选择性,得到的乙烯、丙烯和丁烯的总产率较高。而流化床反应器中进料的多环芳

烃等重组分易发生缩合生焦反应,转化为焦炭沉积在热载体上,提高了固体热载体的生焦量,生成的焦炭沉积在固体热载体上进行再生反应,通过燃烧固体热载体上的焦炭以满足提升管反应器内原料裂解反应热的需求,既转化了多环芳烃等难以加工的重组分,又解决了整体工艺热量不平衡问题,提高了能量的利用率。

附图说明

12.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

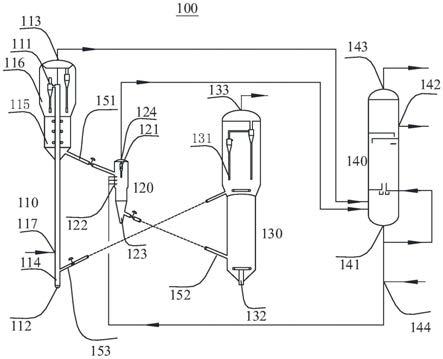

13.图1为本发明实施例1提供的石油烃类裂解制烯烃装置的示意图;

14.图2为本发明对比例1提供的石油烃类裂解制烯烃装置的示意图;

15.图标:图1部分:100-石油烃类裂解制烯烃的装置,110-提升管反应器,111-第一气固分离器,112-提升管蒸汽进料口,113-提升管出口,114-进料段,115-汽提段,116-沉降段,117-提升管油气进料口,120-流化床反应器,121-第二气固分离器,122-流化床第二进料口,123-流化床第一进料口,124-流化床出口,130-流化床再生器,131-第三气固分离器,132-再生器进料口,133-再生器出口,140-分馏塔,141-塔底出口,142-塔侧出口,143-塔顶出口,144-劣质高芳烃重油进料口,151-第一气固分离器输送斜管,152-流化床待生斜管,153-提升管再生斜管;

16.图2部分:1-石油烃类裂解制烯烃的装置,2-提升管反应器,3-立式旋风分离器,4-沉降器输送斜管,5-再生器,6-再生器旋风分离器,7-提升管再生斜管,9-提升管进料口,10-提升管出口,11-再生器出口,12-再生器进料口,13-进料段,14-汽提段,15-沉降段。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

18.低碳烯烃是一种重要的有机化工原料,现有的制备低碳烯烃的方式主要有蒸汽裂解和催化裂解两种,但现有的裂解过程中,反应温度较高,生焦量较低,直接烧焦再生的催化剂温度不能满足原油裂解所需的热量需求,为了满足原油裂解需要的热量,通常需要在再生器中喷入一定量的燃料油,以补充整体工艺的热量需求。

19.第一方面,本发明提供了一种石油烃类裂解制烯烃的方法,包括热裂解反应、焦化反应和再生反应。其中,热裂解反应包括在提升管反应器内,将石油烃与高温固体热载体在水蒸气气氛下混合发生热裂解反应,反应完成后进行第一气固分离,第一气固分离得到的高温固体热载体在水蒸气气氛下与重质油在流化床反应器中发生焦化反应,反应完成后进行第二气固分离,得到结焦固体热载体,再生反应包括去除结焦固体热载体上的焦炭,并进行第三气固分离,得到的高温固体热载体返回提升管反应器进行热裂解反应。

20.发明人通过研究发现,通过将热裂解反应和焦化反应结合,使得待处理的原料适

应性强,不仅可以直接裂解各类轻质原油和重质原油,还可以处理轻质烃类和重质烃类,较大程度地拓宽了生产低碳烯经的原料。同时,热裂解反应中提升管反应器进料的链烷烃、环烷烃和芳烃侧链几乎完全裂解,因而单程转化率高,生焦量低,提高了烯烃的选择性,得到的乙烯、丙烯和丁烯的总产率较高。

21.另外现有的再生器烧结温度较低,造成整体工艺热量不平衡的问题,发明人创造性地将焦化反应结合进烯烃的制备工艺中,通过流化床反应器中进料的多环芳烃等重组分发生缩合生焦反应,转化为焦炭沉积在热载体上,提高了固体热载体的生焦量,生成的焦炭沉积在固体热载体上进行再生反应,通过燃烧固体热载体上的焦炭以满足提升管反应器内原料裂解反应热的需求,既转化了多环芳烃等难以加工的重组分,又解决了整体工艺热量不平衡问题,提高了能量的利用率。

22.在本发明的一些实施方式中,第一气固分离得到的高温油气和第二气固分离得到的焦化反应气进入分馏塔内进行分离,分离得到轻组分和重组分。

23.可选地,为了提高高温固体热载体中焦炭的收率,焦化反应中使用的重质油包括劣质高芳烃重油和/或上述分馏塔反应得到的重组分。

24.发明人研究发现,将重油与高温固体热载体进行焦化反应,高温固体热载体的生焦量高,得到具有高生焦量的结焦固体热载体进入再生器中反应,通过燃烧结焦固体热载体上的焦炭将高温固体热载体加热,以满足提升管反应器内原料裂解反应热的需求。由于焦化反应提高了高温固体热载体的生焦量,使得再生反应过程不需要再进行额外的喷油补燃,既转化了多环芳烃等难以加工的重组分,又解决了整体工艺热量不平衡的问题。

25.可选地,劣质高芳烃重油包括减压瓦斯油、催化裂化油浆、常压渣油、减压渣油、脱油沥青的一种或多种的组合。上述高芳烃重油能够有效提高高温固体热载体的生焦量,解决整体工艺中热量不平衡的问题。

26.在本发明较佳的实施方式中,焦化反应中使用的重质油残炭值为5.0%~30%,优选残炭值为15%~25%。

27.在本发明的一些实施方式中,流化床反应器为带有扩径密相段的直管反应器,通过扩径降速实现密相流化。

28.具体地,焦化反应的重质油进料喷入密相段上方并向下流动,与流化床反应器中呈流态化的高温固体热载体逆流接触、换热并发生焦化反应,高温固体热载体吸附高沸点、难裂解、易生焦的组分,促进高温固体热载体的结焦。

29.在本发明较佳的实施方式中,焦化反应的温度为500~550℃,优选为510~530℃。控制焦化反应温度在上述范围内,才能使得高温固体热载体生焦量增加,再生器烧焦温度提高,实现本发明预期的技术效果。例如,焦化反应温度可以为500℃、510℃、515℃、520℃、525℃、530℃、540℃、550℃。

30.在本发明的一些实施方式中,热裂解反应具体包括将换热后的石油烃喷入提升管反应器,高温固体热载体在水蒸气的作用下,沿提升管反应器高速上行,与石油烃充分混合、加热、汽化和热裂解反应,反应结束后进行第一气固分离。

31.在本发明的一些实施方式中,石油烃包括轻质原油、重质原油、直馏石脑油、催化汽油和焦化汽油的一种或多种的组合。上述原料进行热裂解反应时生焦量低,因此烯烃的选择性高,进而提高了烯烃的产率。

32.在本发明较佳的实施方式中,提升管反应器的热裂解反应温度为650~750℃,优选为680~720℃。与蒸汽裂解相比,本发明的热裂解反应温度较低、蒸汽用量少,能耗降低。例如,热裂解反应温度可以为650℃、660℃、670℃、680℃、685℃、690℃、695℃、700℃、705℃、720℃、715℃、720℃、730℃、740℃、750℃。

33.在本发明较佳的实施方式中,为了提高热裂解反应效率,提升管反应器的反应时间为0.5~2s,剂油比为15~25,反应绝对压力为0.10~0.30mpa。

34.在本发明较佳的实施方式中,为了提高低碳烯烃的收率,水蒸气与石油烃的质量之比为0.05:1~1:1,优选为0.3:1~0.5:1。例如,水蒸气与石油烃的质量之比可以为0.05:1、0.15:1、0.25:1、0.3:1、0.35:1、0.4:1、0.45:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1:1。

35.在本发明的一些实施方式中,去除结焦固体热载体上的焦炭包括,向再生器底部通入再生剂烧焦结焦固体热载体,并去除结焦固体热载体表面的焦炭,得到高温固体热载体。

36.在本发明较佳的实施方式中,再生剂为空气、含氧气体、空气或含氧气体与水蒸气的混合物的至少一种。

37.在本发明较佳的实施方式中,再生反应的温度为800~950℃,压力为0.20~0.40mpa,再生时间为5~20min。

38.在本发明的一些实施方式中,高温固体热载体包括高温处理后的碳微球、氧化铝颗粒、硅酸铝多孔微球的一种或多种的组合。由于碳微球、氧化铝颗粒和硅酸铝多孔微球具有较佳的耐高温性能,在制备烯烃的过程中,微球结构不会因为反应温度过高而坍塌,保证反应的顺利进行。

39.在本发明较佳的实施方式中,以质量百分含量计,硅酸铝多孔微球中sio2的含量为10~50%,al2o3含量为50~90%。

40.在本发明较佳的实施方式中,为了增加高温固体热载体与高温油气的接触面积,高温固体热载体的平均粒径为10-300微米,优选为30-200微米。

41.在本发明的一些实施方式中,为了能彻底地分离高温油气和高温固体热载体,第一气固分离、第二气固分离和第三气固分离均采用旋风分离器分离。

42.第二方面,本发明还提供了一种石油烃类裂解制烯烃的装置,包括提升管反应器、流化床反应器和再生器。其中提升管反应器和流化床反应器通过第一气固分离器输送斜管连接,第一气固分离器输送斜管用于将提升管反应器中的高温固体热载体输送至流化床反应器进行焦化反应,流化床反应器和再生器通过流化床待生斜管连接,流化床待生斜管用于将流化床反应器中的结焦固体热载体输送至再生器再生,再生器和提升管反应器通过提升管再生斜管连接,提升管再生斜管用于将再生器中的高温固体热载体输送至提升管反应器再次参与热裂解反应。

43.具体地,本发明提供的石油烃类裂解制烯烃的装置及处理流程如下:

44.在本发明的一些实施方式中,提升管反应器包括进料段、汽提段和沉降段,石油烃、高温固体热载体和水蒸气均通过进料段进入汽提段发生热裂解反应,再经沉降段沉降分离得到高温油气和高温固体热载体。

45.进一步地,提升管反应器的进料段设置有提升管进料口和提升管再生斜管,提升管进料口设置有雾化喷嘴,提升管进料口包括提升管蒸气进料口和提升管油气进料口,石

油烃原料经提升管油气进料口的雾化喷嘴喷入提升管反应器内,高温固体热载体经提升管再生斜管进入提升管反应器,水蒸气经提升管蒸气进料口的雾化喷嘴喷入提升管反应器,高温固体热载体在水蒸气的作用下高速上行,与雾化后的石油烃原料在汽提段充分地混合、加热、汽化,并发生热裂解反应,反应完后继续上行进入沉降段,沉降段设置有第一气固分离器,在汽提段反应得到的气固混合物经第一气固分离器分离,得到高温油气和高温固体热载体。

46.提升管反应器分离得到的高温固体热载体从第一气固分离器输送斜管进入流化床反应器,流化床反应器包括流化床进料口和第二气固分离器,流化床进料口设置有雾化喷嘴,流化床进料口包括流化床第一进料口和流化床第二进料口,水蒸气从流化床第一进料口喷入流化床反应器,带动高温固体热载体上行,重质油从流化床第二进料口喷入流化床反应器,与高温固体热载体逆流接触并发生焦化反应。反应后的气固混合物经第二气固分离器分离,得到焦化反应气和结焦固体热载体。

47.在本发明较佳的实施方式中,流化床反应器为带有扩径密相段的直管反应器。该反应器具有原料适应性强,气体线速度低,反应油气停留时间长,固体热载体的生焦率高等特点。

48.在本发明较佳的实施方式中,流化床第二进料口的雾化喷嘴采用多层布置,让进料的重质油与流化的高温固体热载体逐段充分接触,使焦炭在高温固体热载体表面均匀地成长,得到结焦固体热载体。

49.流化床第一进料口内喷入的水蒸气用来增加高温固体热载体和焦炭之间的搅动和摩擦,控制焦炭在高温固体热载体上的分布情况和形态。

50.进一步地,结焦固体热载体从流化床待生斜管进入流化床再生器,流化床再生器包括再生器进料口、再生器出口和第三气固分离器,其中,再生器出口设置于流化床再生器靠近第三气固分离器的一端。再生剂从再生器进料口喷入流化床再生器,将结焦固体热载体烧焦,并去除表面焦炭,得到的气固混合物通过第三气固分离器得到再生烟气和高温固体热载体。再生烟气通过再生器出口流出,进入烟气处理系统,高温固体热载体通过提升管再生斜管返回至提升管反应器,再次参与石油烃类裂解制烯烃的工艺流程中。

51.在本发明的一些实施方式中,再生器包括流化床再生器,较佳的,流化床再生器为带有扩径密相段的直管反应器。该反应器具有再生温度控制均匀,再生效率高,再生后固体热载体焦炭含量低,再生烟气固体颗粒含量小等特点。

52.在本发明较佳的实施方式中,为了提高气固分离效果,第一气固分离器、第二气固分离器和第三气固分离器均为旋风分离器。

53.在本发明较佳的实施方式中,旋风分离器包括卧式旋风分离器和/或立式。

54.在本发明的一些实施方式中,该装置还包括分馏塔,分馏塔分别与提升管反应器和流化床反应器通过管道连接,用于将所述第一气固分离器分离的高温油气和第二气固分离器分离的焦化反应气分馏。

55.具体地,提升管反应器还设置有提升管出口,第一气固分离器分离得到的高温油气从提升管出口排出,沿管道流入分馏塔;流化床反应器还设置有流化床出口,第二气固分离器分离得到的焦化反应气从流化床出口排出,沿管道流入分馏塔,高温油气和焦化反应气在分馏塔内反应,分离得到轻组分和重组分,轻组分流入下一级反应器处理,重组分回到

流化床反应器参与焦化反应。

56.第三方面,本发明提供了一种石油烃类裂解制烯烃的方法或装置在工业制备烯烃中的应用。

57.以下结合实施例对本发明的特征和性能作进一步的详细描述。

58.实施例1

59.请参照附图1,本实施例提供一种石油烃类裂解制烯烃的装置100,包括提升管反应器110、流化床反应器120和流化床再生器130。

60.其中提升管反应器110和流化床反应器120通过第一气固分离器输送斜管151连接,第一气固分离器输送斜管151用于将提升管反应器110中的高温固体热载体输送至流化床反应器120发生焦化反应,流化床反应器120和流化床再生器130通过流化床待生斜管152连接,流化床待生斜管152用于将流化床反应器120中的结焦固体热载体输送至流化床再生器130再生,流化床再生器130和提升管反应器110通过提升管再生斜管153连接,提升管再生斜管153用于将流化床再生器130中的高温固体热载体输送至提升管反应器110再次参与热裂解反应。

61.具体地,本实施例提供的石油烃类裂解制烯烃的装置100及处理流程如下:

62.在本实施例中,提升管反应器110包括进料段114、汽提段115和沉降段116,石油烃、高温固体热载体和水蒸气均通过进料段114进入汽提段115发生热裂解反应,再经沉降段116沉降分离得到高温油气和高温固体热载体。提升管反应器110的加工量为100万吨/年。

63.具体地,提升管反应器110的进料段设置于提升管反应器110的下部,提升管反应器110底部设置有提升管进料口,进料段114的侧壁与提升管再生斜管153连接。提升管进料口设置有雾化喷嘴,具体包括提升管反应器110侧壁的提升管油气进料口117和提升管反应器110底部的提升管蒸气进料口112,石油烃原料经提升管油气进料口117的雾化喷嘴喷入提升管反应器110内,水蒸气经提升管蒸气进料口112的雾化喷嘴喷入提升管反应器110,高温固体热载体经提升管再生斜管153进入提升管反应器110,高温固体热载体在水蒸气的作用下高速上行,与雾化后的石油烃原料在汽提段115充分地混合、加热、汽化,并发生热裂解反应,反应完后继续上行进入提升管反应器110上部的沉降段116,沉降段116设置有第一气固分离器111,在汽提段116反应得到的气固混合物经第一气固分离器111分离,得到高温油气和高温固体热载体。

64.提升管反应器110分离得到的高温固体热载体从第一气固分离器输送斜管151进入流化床反应器120,流化床反应器120的加工量为60万吨/年,流化床反应器120为带有扩径密相段的直管反应器,具体包括流化床进料口和第二气固分离器121,流化床进料口设置有雾化喷嘴,流化床进料口包括流化床第一进料口123和流化床第二进料口122,水蒸气从流化床第一进料口123喷入流化床反应器120,带动高温固体热载体上行,重质油从流化床第二进料口122喷入流化床反应器120,流化床第二进料口122的雾化喷嘴采用多层布置,将重质油与高温固体热载体逐段充分逆流接触并发生焦化反应,使焦炭在结焦固体热载体表面均匀地成长。反应后的气固混合物经第二气固分离器121分离,得到焦化反应气和结焦固体热载体。

65.结焦固体热载体从流化床待生斜管152进入流化床再生器130,流化床再生器130

为带有扩径密相段的直管反应器,具体包括再生器进料口132、再生器出口133和第三气固分离器131,其中,再生器出口133设置于流化床再生器130顶部靠近第三气固分离器131的一端。将空气从再生器进料口132喷入流化床再生器130作为再生剂,在流化床再生器130中将结焦固体热载体烧焦,并去除表面焦炭,得到的气固混合物通过第三气固分离器131得到再生烟气和高温固体热载体。再生烟气通过再生器出口133流出,进入烟气处理系统,高温固体热载体通过提升管再生斜管153返回至提升管反应器110,再次参与石油烃类裂解制烯烃的工艺流程中。

66.具体地,本实施例的第一气固分离器111、第二气固分离器121和第三气固分离器131均为立式旋风分离器。

67.进一步地,本实施例的装置还包括分馏塔140,分馏塔140分别与提升管反应器110和流化床反应器120通过管道连接,用于将所述第一气固分离器分离的高温油气和第二气固分离器分离的焦化反应气分馏。

68.具体地,提升管反应器110顶部设置有提升管出口113,第一气固分离器111分离得到的高温油气从提升管出口113排出,沿管道流入分馏塔140;流化床反应器120顶部设置有流化床出口124,第二气固分离器121分离得到的焦化反应气从流化床出口124排出,沿管道流入分馏塔140,高温油气和焦化反应气在分馏塔140内分离,得到轻组分和重组分。分馏塔还设置有塔顶出口143、塔侧出口142和塔底出口141,轻组分沿塔顶出口143和塔侧出口142流入下一级反应器处理,重组分经塔底出口141流出分馏塔进入管道,劣质高芳烃重油从劣质高芳烃重油进料口144流入管道,与重组分在管道内混合后,回到流化床反应器120循环参与焦化反应。

69.实施例2

70.基于实施例1的石油烃类裂解制烯烃的装置,本实施例还提供了一种石油烃类裂解制烯烃的方法,包括:

71.热裂解反应的原料石油烃具体为原油,主要性质见表1所示,高温固体热载体为氧化铝颗粒,平均粒径为58.5μm。热裂解反应的温度为680℃,反应时间为1.2s。热裂解反应绝对压力为0.20mpa,剂油比为20。

72.焦化反应的原料重质油具体为分馏塔得到的重组分和减压渣油的混合物,其性质见表2,焦化反应温度为510℃,焦化反应压力为0.15mpa,剂油比为20。

73.再生反应温度为850℃,压力为0.25mpa,再生时间10min。经上述参数在实施例1的装置中反应得到的产品分布数据见表3。

74.表1提升管进料油性质

[0075][0076][0077]

表2流化床进料油性质

[0078][0079]

实施例3

[0080]

本实施例与实施例2发生热裂解反应的石油烃成分和发生焦化反应的重质油成分相同,反应方法相同,区别仅在于热裂解反应温度为700℃,再生反应温度为870℃。经上述参数在实施例1的装置中反应得到的产品分布数据见表3。

[0081]

实施例4

[0082]

本实施例与实施例2发生热裂解反应的石油烃成分和发生焦化反应的重质油成分相同,反应方法相同,区别仅在于热裂解反应温度为720℃,再生反应温度为890℃。经上述参数在实施例1的装置中反应得到的产品分布数据见表3。

[0083]

对比例1

[0084]

本对比例提供一种石油烃类裂解制烯烃的装置1000,与实施例1的区别仅在于不包括流化床反应器。

[0085]

具体请参见附图2,本对比例提供一种石油烃类裂解制烯烃的装置1,包括提升管反应器2和再生器5。其中提升管反应器2包括进料段13、汽提段14和沉降段15,进料段13设置有提升管进料口9和提升管再生斜管7,汽提段14设置有沉降器输送斜管4,沉降段15设置有沉降器和提升管出口10,在本对比例中,沉降器具体为立式旋风分离器3。

[0086]

石油烃经提升管进料口9进入提升管反应器2,与来自于提升管再生斜管7内的高温固体热载体在水蒸气的作用下高速上行,在提升管反应器2内高温固体热载体和石油烃进行充分的混合、加热和热裂解,得到气固混合物,气固混合物进入沉降段15中经旋风分离器3进行气固分离,分离得到的高温油气经提升管出口10进入后续分离单元;分离得到的高温固体热载体经沉降器输送斜管4进入再生器5中。

[0087]

再生器5包括再生器进料口12、再生器出口11和再生器旋风分离器6,空气从再生器进料口12进入再生器5,将结焦固体热载体烧焦,以除去结焦固体热载体上的焦炭,反应得到的气固混合物经再生器旋风分离器6分离得到再生烟气和高温固体热载体。再生烟气经再生器出口11进入烟气处理系统,高温固体热载体返回至再生器5的密相床区,通过提升管再生斜管7返回提升管反应器1的进料段13再次循环反应。

[0088]

基于上述装置,本对比例还提供了一种石油烃类裂解制烯烃的方法。本对比例在上述装置中制备烯烃,其发生热裂解反应的石油烃成分与实施例2相同,反应方法也相同,区别仅在于本对比例没有进行焦化反应,再生反应的温度为830℃。经上述参数在对比例1的装置中反应得到的产品分布数据见表3。

[0089]

表3操作条件及产品分布对比

[0090][0091]

从表3可知,与对比例1相比,本发明所有实施例得到的“乙烯+丙烯+丁烯”的收率均高于对比例1,其中,实施例4的“乙烯+丙烯+丁烯”产率最高,达到40.08%重量,显著高于对比例1的35.47%。同时,对比例1负载在高温固体热载体上的焦炭仅为10.62%,高温固体热载体的生焦量低,则再生器内烧焦再生的温度较低,在剂油比不变的条件下,高温固体热载体返回提升管反应器的温度低,时提升管反应器内反应温度下降,导致对比例1的烯烃收率减少。

[0092]

综上所述,在高温固体热载体作用下,本发明具有流化床工艺的实施例2-4均取得

较佳的低碳烯烃产率和生焦量,为石油烃裂解制备烯烃的工艺技术提供了新的思路。

[0093]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于植物物质的生物质能固...

- 一种聚光太阳能高温气化生物质...

- 一种聚光太阳能热解生物质的多...

- 一种捣固焦炉炉头墙面损坏修补...

- 一种电路断路器、闸刀开关养护...

- 一种解决低变质烟煤长途运输问...

- 煤饼压固装置及煤饼制造方法与...

- 高精度树脂砂轮加工用脱模剂及...

- 一种低气味润滑脂组合物及其制...

- 一种大型焦炉炉头的改良方法与...

- 还没有人留言评论。精彩留言会获得点赞!